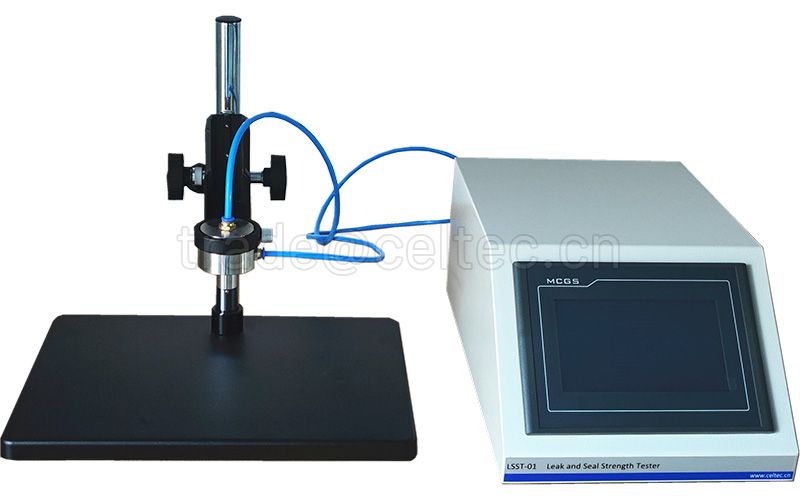

Test di tenuta con decadimento della pressione è uno dei metodi più utilizzati nelle linee di produzione. È preferito perché il processo è semplice, economicamente vantaggioso rispetto a tecniche come il test all'elio e relativamente facile da automatizzare.

Come funziona il test delle perdite per decadimento della pressione

In un tipico test di decadimento della pressione, il componente o la parte da ispezionare viene riempito di aria pressurizzata. Una volta raggiunto il livello di pressione desiderato, il componente viene isolato dall'alimentazione dell'aria. Dopo l'isolamento, si lascia trascorrere un breve periodo di stabilizzazione per garantire condizioni costanti.

Durante la fase di test, i sensori o i trasduttori monitorano la pressione all'interno del componente. Qualsiasi calo di pressione indica la presenza di una perdita. La differenza tra la pressione iniziale e quella finale rivela il tasso di perdita.

Se la pressione rimane stabile per tutto il tempo stabilito, il componente è considerato privo di perdite. D'altra parte, una perdita di pressione misurabile conferma che il pezzo ha un difetto, assicurando che i componenti difettosi siano identificati prima di raggiungere l'utente finale.

Vantaggi delle prove di tenuta per decadimento della pressione

1. Alta precisione

Le prove di tenuta con decadimento della pressione sono note per la loro sensibilità e precisione. Il metodo è in grado di rilevare anche le più piccole perdite o microdifetti che possono compromettere le prestazioni, la sicurezza o la durata di un componente. Questo elevato livello di precisione lo rende adatto ai settori critici in cui l'affidabilità non può essere compromessa, come i dispositivi medici, i sistemi automobilistici e i componenti aerospaziali.

2. Ampia gamma di applicazioni

Uno dei maggiori punti di forza di questo metodo è la sua adattabilità a diversi settori. Dagli imballaggi ai prodotti di consumo, dai macchinari pesanti ai componenti industriali, il test di decadimento della pressione può essere applicato a un'ampia gamma di componenti. La sua efficacia nell'identificare le perdite in componenti piccoli e grandi lo rende una scelta universale per il controllo della qualità.

3. Costo-efficacia

Rispetto ai metodi alternativi di rilevamento delle perdite, come l'elio o il gas tracciante, il test di decadimento della pressione è più economico. Poiché si basa sull'aria come mezzo di prova, riduce al minimo i costi dei materiali di consumo e diventa particolarmente conveniente per gli ambienti di produzione su larga scala o per le industrie che gestiscono elevati volumi di componenti.

4. Versatilità nelle condizioni di prova

Questo metodo è abbastanza flessibile da poter essere adattato sia ai test a pressione positiva che a quelli a pressione negativa (vuoto). Sia che un componente debba essere validato in condizioni di pressione o di vuoto, il test di decadimento della pressione può essere configurato per soddisfare le esigenze specifiche dell'applicazione. Questa versatilità garantisce un uso più ampio in diversi scenari di produzione e ispezione.

5. Non distruttivo e affidabile

Un altro vantaggio è che il test non danneggia il prodotto in esame. I componenti rimangono intatti e possono continuare il processo produttivo una volta superata l'ispezione. Questa natura non distruttiva ne accresce il valore, soprattutto nei settori in cui la conservazione e la riutilizzabilità dei materiali sono importanti.

6. Facile automazione e integrazione

Le prove di decadimento della pressione possono essere integrate senza problemi nelle linee di produzione automatizzate, rendendole molto adatte alla produzione moderna. L'automazione non solo migliora la coerenza e la ripetibilità, ma riduce anche i costi di manodopera e accelera la produzione di test.

7. Conformità agli standard del settore

Con la crescente regolamentazione dei settori industriali, è essenziale garantire la conformità ai requisiti dei test di tenuta. I metodi di decadimento della pressione si allineano bene con gli standard globali di qualità e sicurezza, aiutando i produttori a evitare sanzioni, richiami di prodotti o rifiuti di mercato.

Applicazioni delle prove di tenuta a decadimento di pressione

Elettronica di consumo

Utilizzato per smartphone, smartwatch, altoparlanti wireless, fotocamere, droni e sensori.

Assicura la resistenza alla polvere, all'acqua e all'esposizione ambientale, migliorando la durata.

e-Mobilità

Si applica alle celle a combustibile, alle piastre bipolari, ai pacchi batteria e ai sistemi energetici mobili.

Contribuisce a garantire la sicurezza, le prestazioni e la lunga durata delle soluzioni di accumulo di energia e di mobilità.

Industria automobilistica

Comunemente utilizzati per impianti di climatizzazione, sistemi frenanti, sistemi di alimentazione, cilindri, circuiti di raffreddamento, cambi e telecamere.

Previene i guasti che possono compromettere la sicurezza e l'efficienza del veicolo.

Elettrodomestici

Adatto per sistemi HVAC, frigoriferi, cucine, rubinetti, macchine da caffè e serpentine di raffreddamento.

Assicura una corretta tenuta, efficienza energetica e una maggiore durata operativa.

Industria medica

Indispensabile per blister, sacche di sangue, siringhe, sacche per flebo, camere di gocciolamento, endoscopi e fiale sterili.

Mantiene la sterilità, previene la contaminazione e garantisce la sicurezza del paziente.

Industria dell'imballaggio

Si applica a bottiglie di plastica, tappi, contenitori cosmetici, imballaggi alimentari, cartucce di inchiostro e imballaggi medici.

Garantisce la chiusura ermetica, la freschezza del prodotto e una maggiore durata di conservazione.

Perché i test di decadimento della pressione sono ampiamente utilizzati

Sicurezza dei prodotti - Rileva le perdite che potrebbero causare guasti, contaminazioni o rischi per la sicurezza.

Conformità alle normative - Contribuisce a soddisfare i severi standard internazionali in tutti i settori.

Estensione della durata di conservazione - Critica per il confezionamento di prodotti medici e alimentari per mantenere la freschezza e la sterilità.

Soddisfazione del cliente - Riduce i reclami dei consumatori, i resi e le richieste di garanzia.

Efficienza dei costi - Riduce al minimo gli sprechi, le rilavorazioni e i richiami grazie all'identificazione precoce delle perdite.

Non distruttivo - Non danneggia le parti testate, consentendo ai prodotti di rimanere in uso se superano l'ispezione.

Perché scegliere le soluzioni di verifica delle perdite per decadimento della pressione

Ampia esperienza nel settore

Con decenni di sviluppo e di applicazioni, le prove di tenuta con decadimento della pressione si sono dimostrate efficaci in migliaia di ambienti produttivi in tutto il mondo. Questo bagaglio di esperienze garantisce che il metodo sia affidabile, adattabile e ottimizzato per le diverse esigenze industriali.

Tecnologia avanzata e alta sensibilità

I moderni sistemi di prova del decadimento della pressione utilizzano sensori all'avanguardia e strumenti a risposta rapida che garantiscono tempi di ciclo rapidi e una precisione eccezionale. Questi progressi rendono le linee di produzione più efficienti e garantiscono che i componenti soddisfino costantemente anche gli standard di qualità e sicurezza più severi.

Se volete saperne di più su come le prove di tenuta con decadimento della pressione possono essere applicate al vostro settore specifico, migliorare la qualità dei prodotti o ottimizzare l'efficienza della produzione, consultate uno specialista in prove di tenuta. Una guida esperta può aiutarvi a scegliere il sistema giusto, a configurare i parametri di prova e a garantire che la vostra attività sia pienamente conforme alle normative del settore.